今回からは自動車のイベントに向けて行ってきた溶接作業を書いていきたいと思います。

↓イベント参加の様子についてはこちらの記事をご覧ください。

まず一番初めにロールバーを取り付けしていくところからスタートです。

ロールバーとはなんぞや?

「ロールバー」とは別名ロールケージともいい、車の乗員保護を目的としつつ、車のボディを固くして車の動きをよくしたりするものです。

自動車レースの世界では当たり前に取付しているものになります。

40ミリほどの径のパイプを溶接で固定したり、ボルトで固定したりします。

天井、リア回り、フロント回りにジャングルジムかのようにびっしり張り巡らされてボディを保護します。

ボディが固くなるとサスペンションの動きがよくなるので、とても車の動きが路面に対してしなやかに追従するようになります。

とマニアックな話はほどほどにして、どんな作業なのか実際に見てもらいましょう。

ロールケージを溶接する理由

今回溶接をしなくてはいけなくなった理由は二つあります。

本来なら既製品としてボルトでしっかり固定できるので、ボディへの穴あけだけがメインの作業になるんですが、この車には元々ついていたようで車を購入したときに取り外していたロールバーを宅配便で車屋さんが送ってくれたんです。

しかしいざ取り付けしてみようと思ったら、いろいろな不具合が・・・

助手席側の膝ぐらいにある車検証を入れたりするダッシュボードについているグローブボックスが開かなくなる。

運転席にあるサングラスを入れる場所が全く開かない・・・とか(笑)

サイトウロールケージさんのロールバーを送っていただいて、とてもボディにしっかり密着するように作ってあるし、取り付け精度も申し分ない感じでしたが、グローブボックスが開かないほど密着されております(笑)

走りに特化した作りにするとそうなってしまうのは致し方ないのですが、自分は人よりも荷物が多いほうで収納は多ければ多いほどありがたい。

そして、走りにも妥協したくない。ということで切断し少しルートを変更して溶接して繋いでいきグローブボックスや、サングラス入れが開くようにしました。

作業スタート

まずは配管をぶった切るところからスタートです。

ルートを変更していきたい場所くらいでだいたいのところで切断していきます。

この「だいたい」が一番大事なんです(笑)

職人の勘とか言っちゃうのは恥ずかしいし、説明できない人の逃げだと思うけど、勘です。

だいたいで切断してだいたいでやっていく。

そうしたらなんとなくふんわりとしたルートで出来上がります(笑)

切断しては繋げて、元々の機械曲げしているパイプも使用しながらある程度形にしていきます。

接触するところがないか何回も確認しながらの作業はとても地味だけど大事な作業です。

自分たちが普段やっている仕事と似ているところもあり、とても楽に、簡単に、楽しく進められることができました。

安全対策をとりながら、作業の段取りをしていく

本当は内装をしっかりばらしてパイプ同士を溶接で仮固定していくのがいいのですが、内装ばらしもとても時間のかかる作業です。

ここは安全対策をしっかりとって作業していきます。

例えば燃えやすいものには普段使っているスパッタシート等を使用して熱が行かないようにしたり簡単に外せるものは外したほうがトラブルも少なくていいです。

しっかりアースをとるためにボディの地肌を出すことも大事です。

迷走電流でコンピュータ回路をショートさせたりすると大変ですからね。

しっかり仮固定が終わったら車体からロールバーを取り外します。

車体から取り外して外で溶接しないとパイプが熱くなって内装が焼けてしまったり、態勢が悪いと溶接の品質も悪くなります。

いよいよボディに取り付け

溶接で熱くなったパイプをしっかり冷ましたらボディに取り付けていきます。

ボディに取り付けしたら、グローブボックス、サングラス入れがしっかり開くかの確認をし、乗り降りがしやすいかどうかも確認しておいた方がいいです。

お次は追加でサイドバーというものを取り付けます。

これは横からの衝突時に乗員を保護するために重要なバーになりますし、なにより運転席、助手席のドアを開けたときにちらりと見えるレーシーな感じがかっこいいのです(笑)

後は運転席、助手席のすぐ後ろくらいにあるメインアーチと言われる部分と前部分を繋ぐことによってまたボディがしっかりしていきます。

古い車なのでこういうところはぬかりなく、補強入れているほうが車の動きがわかりやすくてドリフト中の動きも手に取るように身体で感じ取れるようになるのでおすすめです。

ここもお得意の溶接で前側のパイプの下の方にブラケットを取り付け、メインアーチの真ん中辺りにもブラケットを取り付けしていきます。

この斜め具合はドアの内張り内装との兼ね合いで上手く逃げる位置を通すために角度を決定しています。

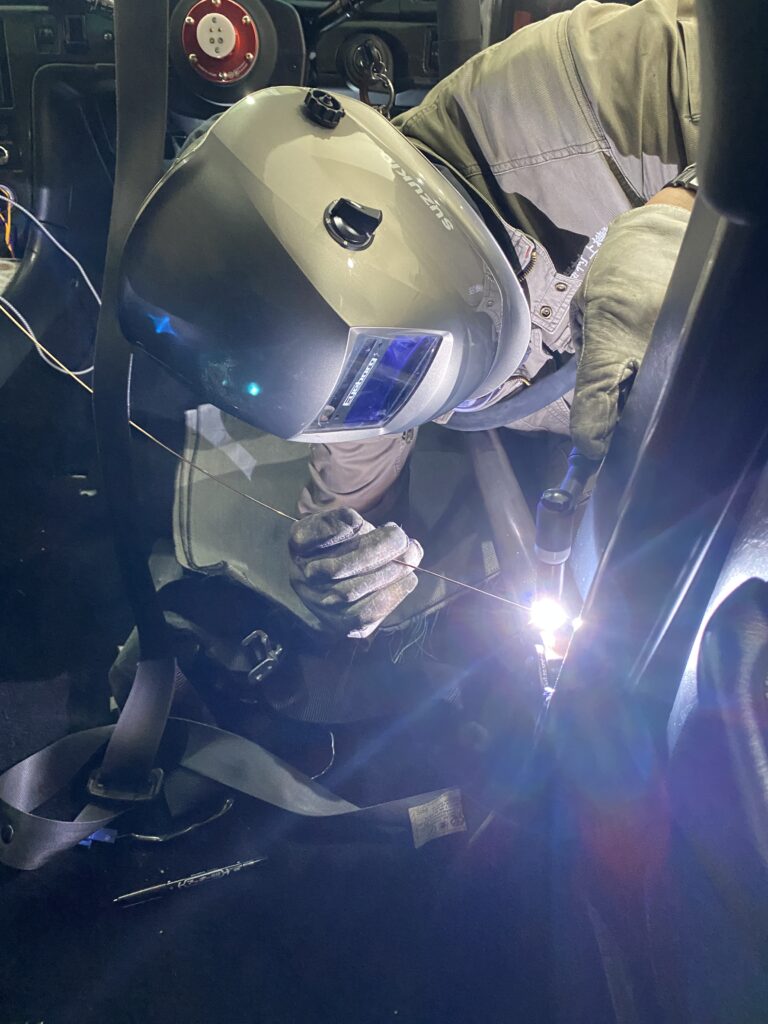

苦肉の策、車内での溶接

ここでメインアーチのブラケットの取り付け位置の狭さに注目してほしいです。

とても狭いことが分かります。

今回メインアーチを取り外さずに溶接する。という荒業をやってしまいました。

メインアーチにはフロント側を保護するロールバー、リア側を保護するロールバー、さらにはクロスバーまで付いています。

簡単に外せるものであればいいのですが、そう簡単には外せません。

苦労して取り付けしたわけですから(笑)

安全な対策を取るためにステンレス板を内装にテープで固定して、少しずつ水で冷やしながら溶接することにしました。

なんとか無事に焼けることなく取り付けできたのは、日頃の現場での仕事が非常に役立った良い例だと思います。

次は前側に取り付けたブラケットとメインアーチに取り付けたブラケットの間の寸法を測りパイプを切り出します。

パイプを切り出したら先端にブラケットに取り付ける為のパーツを溶接で取り付けます。

この時も微妙にブラケットがずれていたりするので、外でまっすぐ適当に取り付けるのではなく、車体に固定しながら仮付けしていきます。

これをすると綺麗に取付出来るのでおすすめです。

後は仮付けしたパーツを取り外して、外で綺麗に溶接し、元のように取り付けしたら完成です!

サイドバーは見た目も良くなって、ボディもしっかり保護されるんだけど、1番困るのは乗り降りがしにくくなることです。

これは仕方ないですが不便を楽しむことも大事なのでね(笑)

溶接の仕事をしていると少し気なったことや、改善したいことがお手軽に改善できるので良いです。

是非何か溶接のことでも車の整備のことでも困っていることがあれば弊社へ相談してもらえるとお力になれると思います。

何かお手伝いできることがあると思いますので気軽に連絡してくださいね。

自動車整備士・トラック運転手を経て、29歳のときに溶接業界へ転職。

入社数年後、当時の社長から会社を引き継ぎ株式会社村上機設を創業。手先の器用さと、一つのものをとことん突き詰める性格を存分に発揮し、オリジナルの事業を多数展開。溶接業界の若手を育てるべく活動中。

趣味は車、写真、登山、アウトドア。休みは遠出して美しい景色を探したりしてます。